いつもご購読いただき誠にありがとうございます、日本給食業経営総合研究所代表の野間です。

今回のテーマは、給食業の中でも特に「セントラルキッチン」をお持ちの給食会社様に重要な給食業初の「セントラルキッチンIoT 化」の事例です。以前には「生産性向上」について解説致しましたが、今回はセントラルキッチンにおける生産性向上のために、あるモデル企業が取り組んでいる具体的な事例をご紹介します。

CK各員の動きを可視化・数値化する

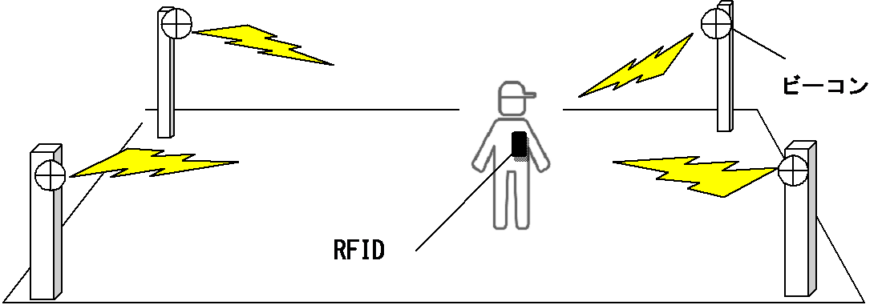

それは、工場にいる1 人1 人の動きが可視化(数値化)される仕組みです。

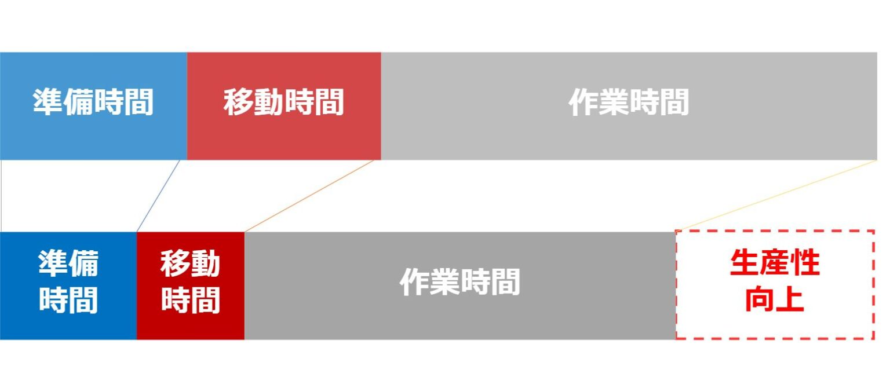

まず、数値化の定義は下記の3つに分類されます。

工場内の一人一人の動きにおける

①作業(実際にやるべき仕事をした時間)

②移動(作業のために何かをとりに行く時間)

③準備(作業のための準備をする時間)

以上3つとし、自動で数値化することから始まります。

数値化されるまでの仕組みは、従業員一人一人にチップが付帯され、リアルタイムのデータによって分析されます。

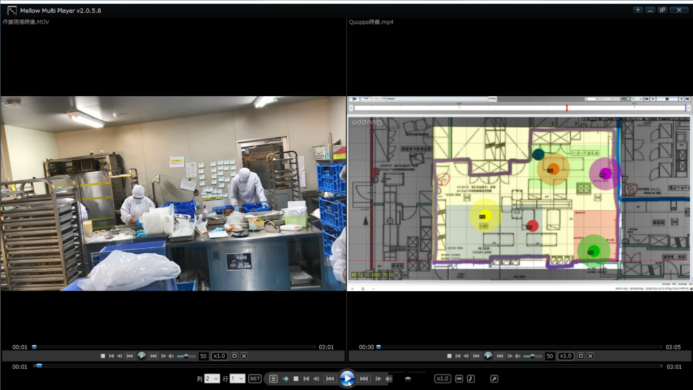

リアルタイムで即時状況把握と改善策を提示する

日本給食業経営総合研究所では、これまでセントラルキッチンの生産性向上へ向けた24時間の稼働状況を全てビデオに収め、各対象者の動きをストップウォッチ×肉眼で①作業②移動③準備を数値化していたこともありました。

参考までに、①作業時間は平均して60%程度でした。つまり本質的に業務とされる「作業」は全体の60%を占めており、残りは業務以外のことに充てられていることがわかります。それがリアルタイムで分類される時代が到来し、即時状況把握と改善策の提示が可能となったということです。

このIoTの仕組みは、省庁の大型補助金対象に認可され、構想から3年かかっての本格リリースとなります。ただし、目的は数値化することではもちろんありません。「①作業」の割合をどこまで増やせるかのためのものであることは、言うまでもありません。

Aさんは【②移動】の割合が高いのはなぜか?

Bさんは【③準備】の割合が高いのはなぜか?

加熱調理セクションは【①作業】にしっかりと時間を充てられているが、仕込みセクションは【②移動】【③準備】の割合が高く【①作業】の割合が低い。

などのように、個人別はもちろん、セクション別、全体、時間帯別の【①作業】【②移動】【③準備】の時間・割合が数値化されますので、異常値がでている部分の現場検証を行い、改善につなげるアクションを行います。

「献立×作業性」の関連を数値化することも可能となる

当然、アクションの結果も即時数値化されますので、行った改善アクションが意味のあることだったのか?そうでなかったのか?も一目瞭然です。

このシステムを利用したことで、同社ではCKの各セクションの業務効率が大幅に改善されたのはもちろんのこと、「献立×作業性」の関連を数値化することにも取り組んでいます。

どの献立の組み合わせだと、作業性が上がるのか下がるのか。その日の献立そのものが、その日の製造現場の作業性の大半を決めています。給食業にとっての生産性は、何よりも設計図となる献立が肝となります。前述の意識が浸透していくことで、献立×作業性の関連を数値化でき、改善する道筋が見えてくることにも繋がります。

そういった意味で、【①作業】【②移動】【③準備】の数値が、「献立を立てる人」と「製造をする人」の「共通指標(KPI)」になり、明確な目標を共有した中で、生産性向上に関する部署横断のミーティングを行うことも可能になります。

給食業界に起こっている、考える人と作る人との間に「共通言語」ないために、縦割りになり本質的な生産性向上につながっていないといった課題にも大きく貢献する仕組みです。

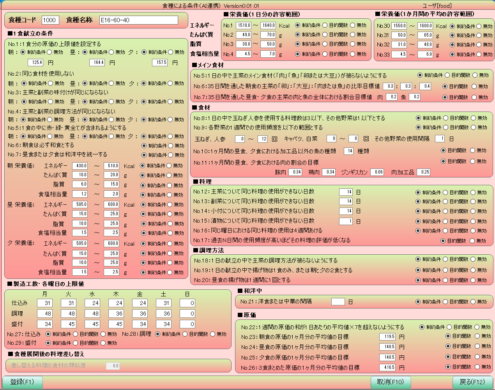

進化し続ける「献立作成のAI化」

更に、「献立作成のAI化」が進んでいます。

上記の通り、その給食会社が望む多様な条件設定に合う献立が自動でAIにより作成されるものです。例えば栄養価は勿論、彩りから生産性・調理工程まで加味した献立作成を行うといった事例も生まれています。

ある医療介護向けの完全調理済み食材を供給する給食会社では、このシステムを利用し、1か月分の献立作成時間が「2週間から20分」に短縮されています。

このように給食業界においても、合理化する部分は大胆に合理化し、「価値あることに時間を使うためのデジタルインフラ」が整ってきています。多様な手法論が揃ってきている時代ではありますが、今をどのように捉え、何をするかは結局のところ「99.9% 経営者で決まります」。

そういった意味で、我々の役目としては「より多く・より新しい給食業経営の選択肢」を共有し、常に前向きな経営者様を今後もしっかりとサポートして参りたいと考えております。